Umwelt & Energie

Rosenberger sieht sich auch in der Verantwortung für nachhaltiges umweltgerechtes Wirtschaften

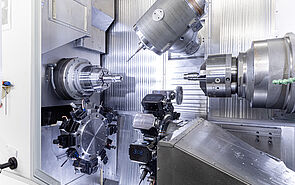

Vom Auftragseingang der Kunden, über die Produktentwicklung, Auswahl der Lieferanten, bis hin zur eigentlichen Fertigung und Auslieferung des Produktes ist nachhaltiges und umweltbewusstes Handeln ein wichtiger Aspekt. Zusätzlich zu den vorrangigen Zielen der Rosenberger-Gruppe, wie Erhalt und Schonung natürlicher Ressourcen, wird der Vermeidung und sachgerechten Entsorgung von belastenden Emissionen und Abfällen große Bedeutung zugemessen.

Weitere Ziele sind, Energie aus konventionellen Energieträgern durch Energie aus erneuerbaren Energieträgern zu ersetzen und umweltgefährdende Materialien und Stoffe aus dem Betrieb zu verbannen. Rosenberger ist nach ISO 50001 und bereits seit 1998 nach ISO 14001 zertifiziert und wurde seither erfolgreich rezertifiziert.

Klimaschutz

Rosenberger bekennt sich zum 1,5°C Ziel des Pariser Klimaschutzabkommens. Bis 2050 beabsichtigt Rosenberger ein CO2 neutrales Unternehmen zu werden. Das erklärte Ziel ist es, bis 2030 den CO2-Ausstoß zu halbieren.

Rosenberger produziert selbst grüne Energie, wo dies nicht möglich ist, kauft Rosenberger Ökostrom aus zertifizierten Quellen, wie z.B. Wasserkraft, Windkraft, Solar und Photovoltaik. Durch den Einsatz von Ökostrom sowie durch Klimaschutzprojekte kann Rosenberger im Headquarter Fridolfing den gesamten Energie- und Wärmebedarf CO2-Neutral gestalten.

Im Jahr 2020 konnte der gesamte CO2-Ausstoß des Headquarters bereits um 26,8 % gegenüber dem Vorjahr reduziert werden.