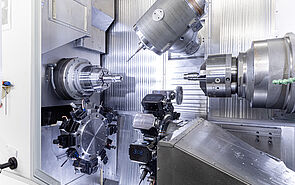

Für ein weltweit erfolgreich agierendes Unternehmen ist die stetige Optimierung von Prozessen und Produkten von höchster Bedeutung

Die Rosenberger-Gruppe bedient sich dazu der so genannten Lean Six Sigma (LSS) Methode – eines bewährten und ergebnisorientierten Konzeptes zur Qualitätssicherung. Das Ziel dieser Methode: Steigerung der Qualität und Reduktion der Kosten, stets mit focusiertem Blick auf das Thema Kundenzufriedenheit. Mit Hilfe dieser Strategie sind die Mitarbeiter*innen von Rosenberger befähigt, operative Aufgaben im Zuge zielführender Verbesserungsmethoden effektiver und effizienter zu gestalten.

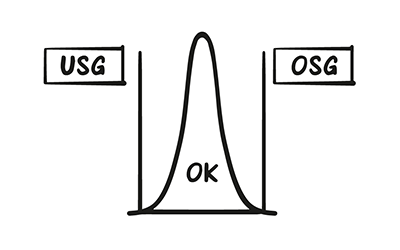

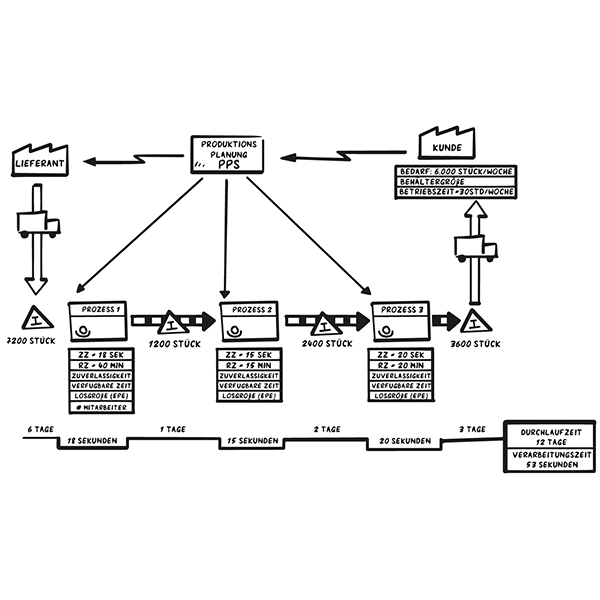

Die LSS-Methode kombiniert statistische Instrumente zur Messung, Analyse, Verbesserung und Überwachung von Prozessen mit Ansätzen aus dem Lean-Management, in dessen Mittelpunkt Wirtschaftlichkeit und Kundenorientierung stehen. Umfangreiche Weiterbildungsmaßnahmen im Bereich des LSS garantieren optimale Anpassungsmöglichkeiten der Prozesse bei sich verändernden Rahmenbedingungen. Dazu analysieren interdisziplinäre Teams bei Rosenberger unterschiedliche Problemstellungen und treffen – im Zuge eines ganzheitlichen Ansatzes – Entscheidungen, basierend auf statistischen Daten.